Mimo ponad 200 lat dzielących nas od czasów Thomasa Sainta i jego pierwszego prototypu maszyny do szycia, w maszynach nadal występuje wiele wspólnych elementów, które zostały zmodyfikowane, ulepszone, a czasami niezastąpione do dnia dzisiejszego. Jak wygląda budowa maszyny do szycia? Co w takiej maszynie jest najważniejszym elementem? Co nas czeka w przyszłości? Postaramy się Wam przybliżyć na wybranych przykładach.

Jak działa maszyna do szycia?

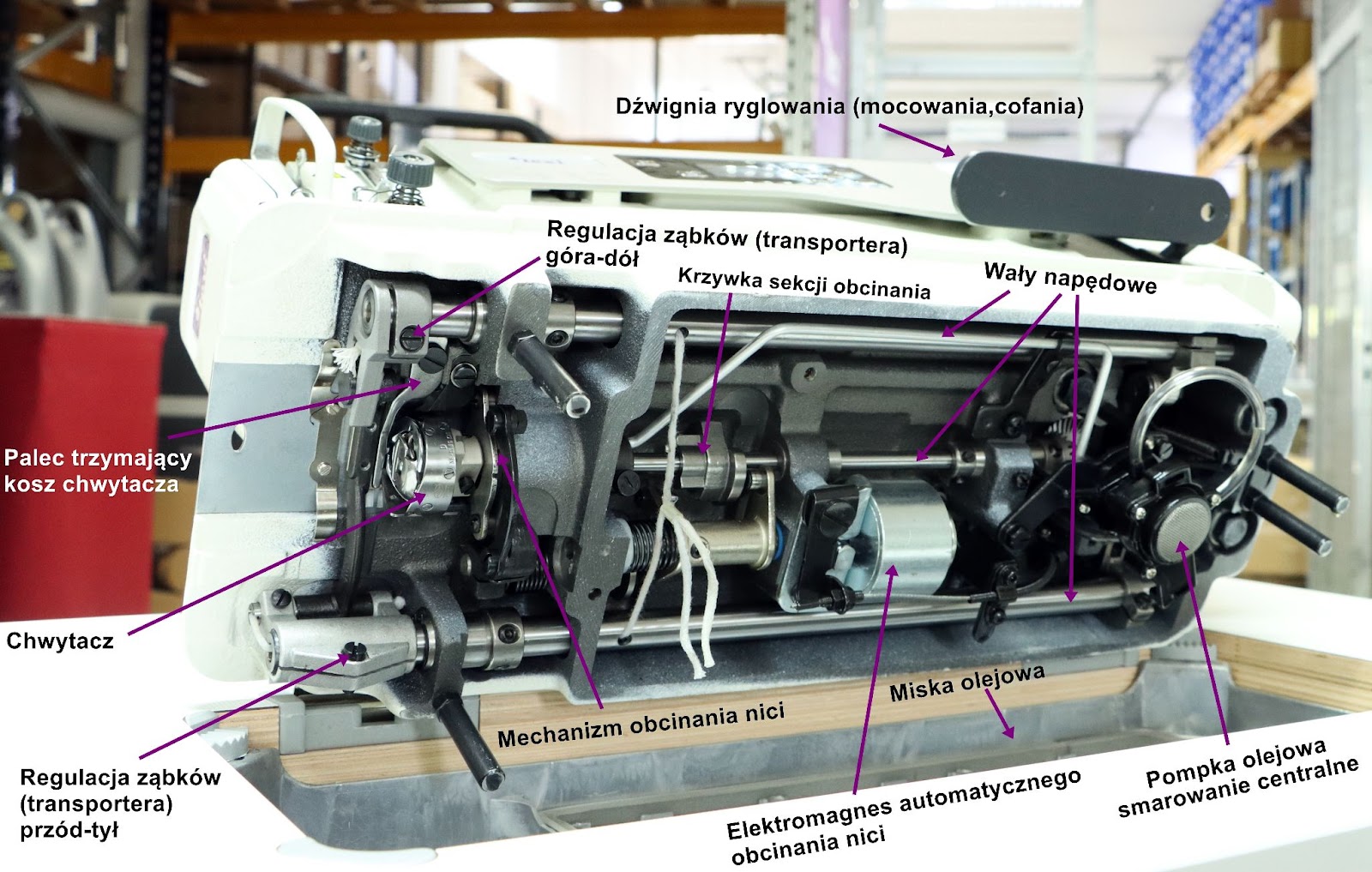

Jednym z podstawowych elementów maszyny, bez którego nie jest możliwe szycie, jest chwytacz. Chwytacz ma za zadanie stworzyć przeplot nitki górnej i dolnej na materiale, nazywany fachowo ściegiem. Najbardziej popularne chwytacze to chwytacz wahadłowy i chwytacz rotacyjny. Chwytacz w klasycznych stebnówkach występuje w sekcji razem z bębenkiem i koszem bębenka. Wtedy nitka z góry jest podawana ze stojaka na igłę, a z dołu ze szpulki umieszczonej w bębenku. Samo ułożenie chwytacza do igły może być zarówno poziome, jak i pionowe, ale nie ma to dużego znaczenia co do wyglądu tradycyjnego ściegu.

Chwytacz wahadłowy

Chwytacz rotacyjny

Nie mniej kluczowa jest płytka ściegowa wraz z ząbkami, po której przesuwany jest materiał. Od rodzaju płytki i ząbków zależy, czy nasz materiał będzie się płynnie przesuwał do przodu, ale także jaką długość ściegu uzyskamy (standard to 4 lub 5 mm). Ząbki czasami można regulować, zmieniając również ich kąt nachylenia z przodu i z tyłu co pozwala na szycie trudniejszych materiałów. Płytka ściegowa oraz ząbki muszą być do siebie dopasowane, gdyż w innym przypadku nie będzie można odpowiednio przesuwać materiału lub nie będzie można uzyskać ściegu o maksymalnej długości. Niedopasowane elementy mogą powodować kolizję i uszkodzenie płytki lub ząbków.

Przykłady płytek i ząbków (transporterów)

Bardzo ważną sekcją w każdej maszynie do szycia jest także górna sekcja transportu, czyli stopka bądź stopki, a czasami również krocząca igielnica. Najprostszym rozwiązaniem jest transport dolny ząbkowy, w którym tylko ząbki transportują materiał, a stopka przytrzymuje go od góry. Bardziej rozbudowane maszyny do grubszego szycia mogą mieć dwie stopki transportujące materiał od góry naprzemiennie razem z ząbkami i jest to transport podwójny, a te do najgrubszego szycia posiadają dwie stopki kroczące naprzemiennie oraz podążającą razem z nimi igielnicę, która dodatkowo stabilizuje materiał. Można także wyróżnić transport igłowy, w którym materiał transportują ząbki oraz igła, a stopka pozostaje w jednej pozycji i tylko dociska materiał.

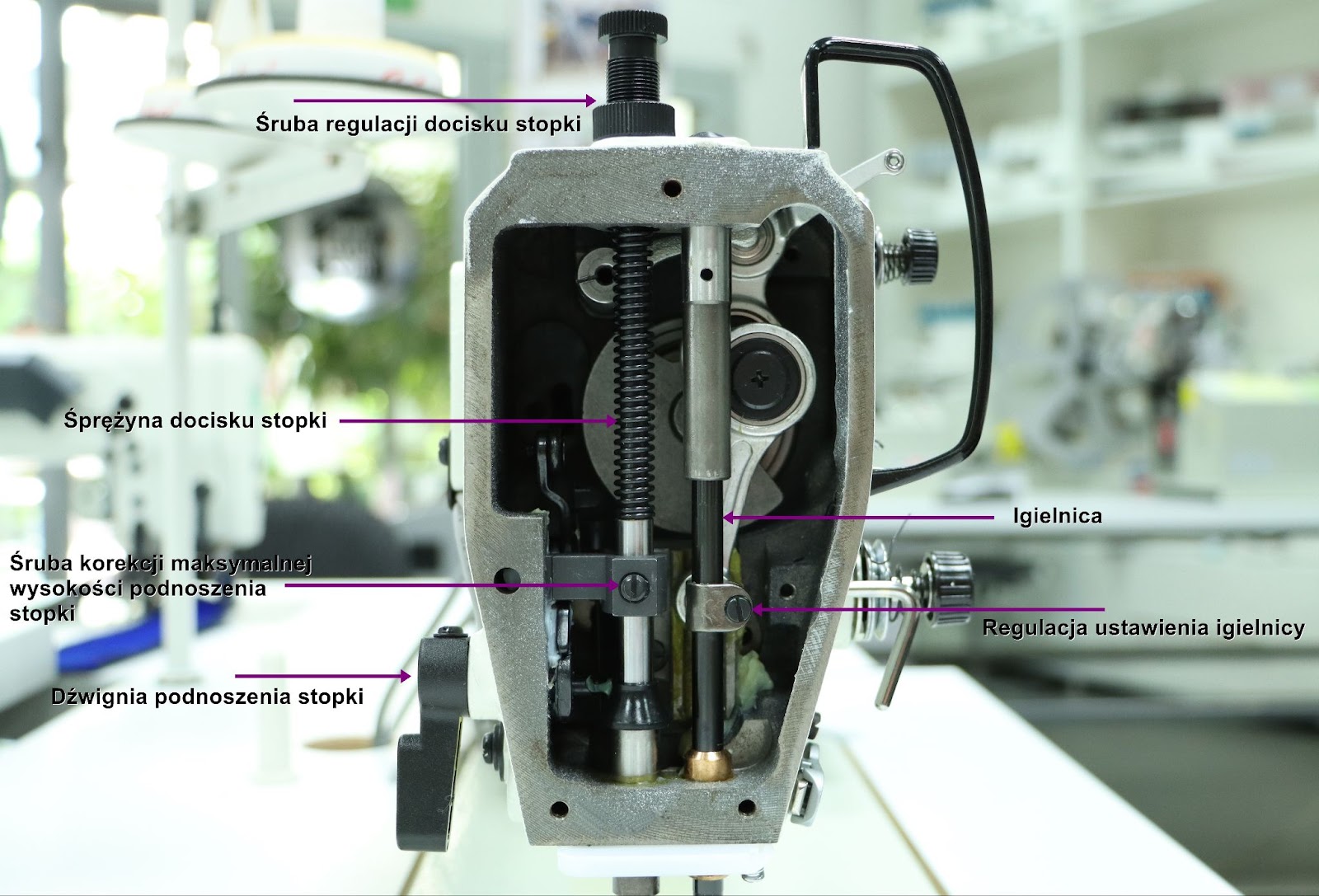

Stopka przytrzymująca materiał zawsze zamocowana jest na sprężynie, która we wszystkich maszynach przemysłowych oraz droższych maszynach domowych regulowana jest pokrętłem. Im bardziej dokręcone jest pokrętło, tym bardziej sprężyna napiera na stopkę i mocniej dociska do materiału. Podnoszenie stopki w najnowszych maszynach odbywa się nie tylko z dźwigni umieszczonej z tyłu głowicy, ale również dźwignią kolanową pod blatem maszyny. Najlepsze modele posiadają automatyczne podnoszenie stopki poprzez silnik krokowy, elektromagnes lub zawór elektropneumatyczny. Najbardziej zaawansowane są silniki krokowe, które gwarantują bardzo cichą i precyzyjną pracę. Ich przewagą nad innymi jest także możliwość płynnej regulacji wysokości stopki.

Zasada działania maszyny do szycia podobnie jak w innych urządzeniach opiera się o współpracujące ze sobą elementy. W tym przypadku są to wały napędzane silnikiem, które wprawiają w ruch poszczególne mechanizmy za pomocą zębatek i przekładni. Chwytacz wykonuje ruch w ścisłej synchronizacji z igielnicą i igłą, która w odpowiednim momencie musi się z nim minąć w bardzo małej odległości, żeby dolna i górna nitka mogły zostać związane w ścieg. To samo dotyczy ząbków, czyli transportu dolnego. Jeśli ząbki w czasie formowania ściegu nie przesuną materiału, maszyna będzie pętać nici w jednym miejscu, co spowoduje ich zerwanie lub złamanie igły.

Ruchome elementy, których nie brakuje ani w nowszych, ani w starszych modelach muszą być smarowane, gdyż poprzez tarcie wydziela się ciepło, które mogłoby uszkodzić newralgiczne elementy. Takie smarowanie odbywa się na kilka sposobów:

- Centralnie — Olej z miski olejowej jest rozprowadzany pompką po różnych sekcjach maszyny przez wężyki i sznurki olejowe.

- W obiegu zamkniętym — Olej z zamkniętego zbiornika jest rozprowadzany pompką po różnych sekcjach maszyny przez wężyki i sznurki olejowe. Przewagą tego systemu nad centralnym jest zamknięty pojemnik olejowy, który wydłuża żywotność oleju i uniemożliwia dostanie się do niego większości zanieczyszczeń.

- Punktowo — Smarowanie odbywa się przez punkty smarownicze umieszczone w korpusie maszyny. Często stosowany w maszynach osiągających mniejszą prędkość.

- W sposób mieszany — Najczęściej taka maszyna posiada centralny lub zamknięty obieg smarowania oraz smarowanie punktowe na najbardziej newralgiczne miejsca.

Technologie przyszłości w budowie maszyn do szycia

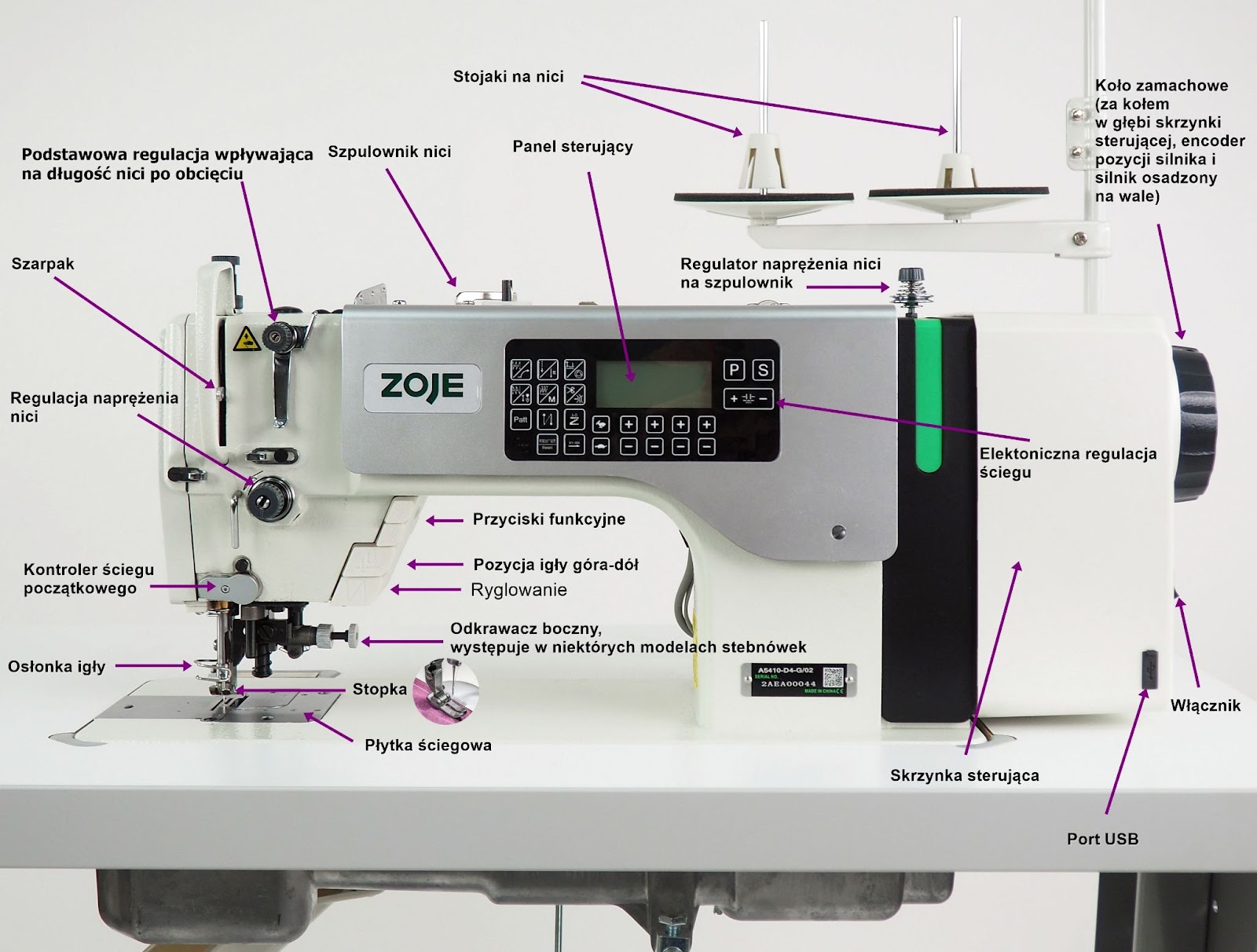

Największa zmiana na przestrzeni wieków zaszła jednak nie w samej konstrukcji, ale w napędzie i sterowaniu maszyną do szycia. Widać to przede wszystkim na froncie maszyny Pierwsze modele napędzane były albo ręcznie poprzez ruch kołem zamachowym lub pedałem nożnym, który należało dynamicznie wciskać, żeby móc szyć. Z biegiem lat w maszynach przemysłowych zaczęto stosować ciężkie i prądożerne silniki sprzęgłowe, które nie pozwalały na stosowanie rozbudowanych rozwiązań. Trochę lepiej było w maszynach domowych, w których silniki elektryczne miała kompaktowe gabaryty, a te nieco lepsze wyposażono w elektroniczny regulator obrotów. Obecnie nawet w maszynach przemysłowych możliwe jest sterowanie obrotami z panelu, ale także na przykład regulacja długości ściegu oraz ściegów ozdobnych, które są coraz częściej spotykane na rynku.

Obecnie silniki AC Servo oraz silniki krokowe są w stanie współpracować z rozbudowanym oprogramowaniem, często wyświetlanym na dotykowych ekranach. Pozwala to na poszerzenie funkcji urządzenia oraz edycję wielu parametrów z poziomu panelu, bez regulacji mechanicznych za pomocą śrubokręta i klucza. Synergia elektroniki i mechaniki poskutkowała tym, że wiele operacji szwalniczych zajmuje znacząco mniejsza czasu. Wraz ze skokiem technologicznym i zmianami w budowie maszyn nastąpiła poprawa jakości gotowego produktu oraz skrócenie czasu produkcji do minimum.

Rozwój maszyn do szycia będzie postępował w przyszłości. Na rynku pojawiły się pierwsze prototypy urządzeń sterowanych ruchem, które nie wymagają fizycznego sterowania prędkością w trakcie szycia oraz same zaczynają i kończą szycie w momencie wykonania gestu lub pojawienia się materiału za czujnikiem. Coraz częściej można również spotkać maszyny, których głowice są wymienne i można w jednej konstrukcji uzyskać zupełnie inne konfiguracje i ściegi. Można założyć także, że budowa przyszłych maszyn będzie uproszczona i dostosowana do zaawansowanej automatyki poprzez na przykład zastąpienie mechanicznych przekładni, małymi silnikami sterującymi daną sekcją. Nie bez znaczenia jest też rozwój sztucznej inteligencji, która w wielu trudnych operacjach w trakcie szycia pomyśli za operatora.

Budowa maszyny do szycia jest złożona i obejmuje wiele elementów, które współpracują, aby zapewnić skuteczne i precyzyjne szycie. Zrozumienie tych elementów oraz umiejętne posługiwanie się maszyną do szycia stanowi podstawę sukcesu w dziedzinie szycia i krawiectwa. Warto nadmienić, że sama konstrukcja maszyny może się różnić w zależności od przeznaczenia, ale podstawowe założenia pozostają niezmienne od lat. W naszych przykładach skupiliśmy się na budowie ogólnej, której poznanie stanowi klucz do bardzo bogatego w rodzaje i rozwiązania świata maszyn szwalniczych.